随着工业自动化与智能制造的快速发展,注塑行业对生产效率、质量控制及资源管理的需求日益提升。中央综合供料系统结合计算机系统集成技术,正成为现代注塑厂转型升级的关键解决方案。这一系统不仅优化了原材料供应流程,还通过数据驱动实现了生产过程的精细化与智能化管理。

中央综合供料系统是注塑生产的核心组成部分,它通过集中化的管道网络,将多种塑料原料(如颗粒、色母、添加剂等)从储存区自动输送至各台注塑机。系统通常包括干燥、混合、计量和输送模块,确保原料在进入注塑机前达到最佳工艺状态。相比传统人工供料方式,中央供料系统显著减少了人力成本、原料浪费和交叉污染风险,同时提升了供料的稳定性和一致性,为高质量产品生产奠定基础。

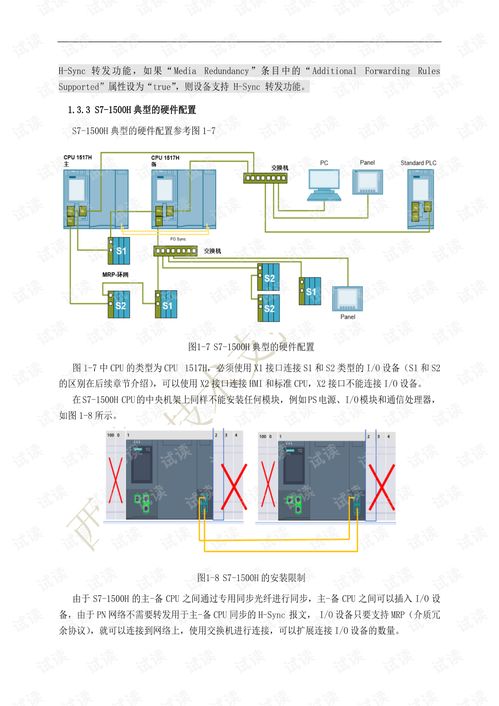

计算机系统集成则进一步赋能中央供料系统,通过硬件与软件的深度融合,构建了一个智能监控与管理平台。集成内容涵盖传感器网络、可编程逻辑控制器(PLC)、工业计算机及数据库系统等。具体而言,系统可实现以下功能:实时监测原料库存、输送状态和设备运行参数,通过数据采集与传输,管理人员可远程查看供料情况,及时预警异常(如堵塞、缺料或湿度超标)。集成生产计划与物料需求,自动调度供料任务,优化原料分配,避免生产中断。系统还能记录历史数据,分析能耗、效率等关键指标,为工艺改进和决策提供支持。

在实际应用中,中央综合供料系统与计算机系统集成的结合带来了多重效益。一方面,它提升了生产自动化水平,减少了人为干预,使注塑厂能够实现24小时连续运行,提高设备利用率。另一方面,通过精准的原料控制和数据追溯,产品质量得到保障,符合行业标准如ISO质量管理体系要求。例如,在汽车零部件或医疗器械注塑生产中,系统可确保原料配比精确,避免批次差异,满足严格的安全与合规性需求。

实施这一集成系统也面临挑战,如初期投资较高、系统维护复杂度增加,以及对操作人员的技术培训需求。因此,注塑厂在引入时需进行周密规划,选择可靠的供应商,并逐步推进系统部署,以确保平稳过渡。随着物联网、人工智能等技术的融入,中央供料系统将更加智能化,实现预测性维护和自适应优化,进一步推动注塑行业向工业4.0迈进。

注塑厂中央综合供料系统与计算机系统集成是提升竞争力与可持续发展能力的重要途径。它不仅优化了生产流程,还通过数据互联为智能决策提供支撑,助力企业在激烈的市场竞争中占据先机。对于追求高效、环保与创新的注塑企业而言,投资这一集成系统已成为必然趋势。